在新能源汽车高速发展的浪潮下,汽车零部件的精密焊接技术成为保障产品性能与安全的核心环节。从高导电的铜编织带、高灵敏的传感器,到耐高温的汽车熔断器与动力电池组件,传统焊接设备常因材料差异大、工艺复杂而面临挑战。东莞市鑫晟智能科技有限公司凭借中频逆变直流点焊技术与非标定制能力,为汽车制造企业提供高效、可靠的焊接解决方案,助力行业迈向智能化、高精度化。

为何汽车零部件焊接需要专业设备?

汽车零部件焊接对工艺要求极高:

材料多样性:铜、铝、不锈钢等高导电或耐腐蚀金属需适配不同焊接参数;

精密性要求:传感器、熔断器等微型部件需避免热损伤与变形;

强度与可靠性:电池组件焊接需确保长期振动下的连接稳定性;

生产效率:量产需求要求设备兼具高速响应与一致性。

鑫晟智能针对以上痛点,推出中频逆变直流点焊机,以三大核心技术破解行业难题:

精准直流控制:电流波动≤±1%,适配铜编织带等高导电材料,杜绝虚焊;

智能温压反馈:实时监控电极压力与温度,避免薄壁件(如熔断器)变形;

模块化设计:快速切换焊接参数,满足多品种、小批量柔性生产需求。

四大核心应用场景,定义汽车焊接新标准

1. 铜编织带焊接:高导电,零缺陷

新能源汽车电池包的电流传输依赖铜编织带,传统焊接易因热量不均导致电阻升高。鑫晟定制化点焊机通过多脉冲电流调节技术,实现瞬间能量聚焦,焊接后导电性能提升15%,且接口平整无毛刺,通过IP67防水测试。

2. 汽车熔断器焊接:精密耐高温

熔断器外壳与内部导体的焊接需耐受瞬间高温冲击。鑫晟设备采用微秒级电流响应与陶瓷电极保护技术,焊接热影响区缩小至0.2mm以内,确保熔断器在短路工况下的可靠分断。

3. 动力电池组件焊接:高强度,长寿命

针对电池极耳与连接片的焊接,鑫晟开发双闭环压力控制系统,动态补偿材料厚度差异,焊接强度达500N以上,循环寿命测试超过2000次无衰减,满足车企严苛标准。

4. 传感器焊接:微米级精度

氧传感器、压力传感器等精密部件对焊接变形极为敏感。鑫晟定制机型集成视觉定位系统与低温焊接模式,焊接精度达±0.05mm,热输入降低30%,保障信号传输稳定性。

定制化服务:从需求到量产的全链路赋能

鑫晟智能深耕非标定制领域,为汽车客户提供“一对一”专属方案:

快速样机制作:3天内完成需求评估与样机试制,支持现场工艺验证;

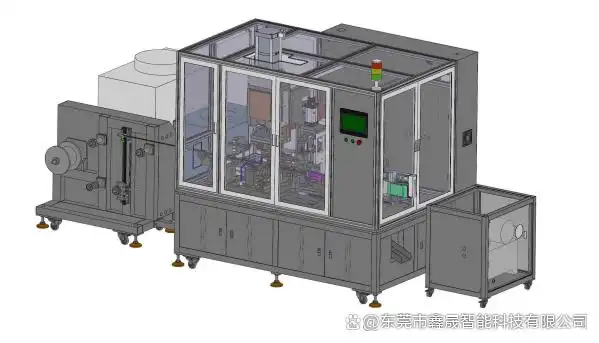

柔性产线适配:可集成自动化上下料、激光检测等模块,打造无人化焊接工作站;

数据追溯管理:配备MES系统接口,实时记录焊接参数,助力客户实现质量全程可控。

案例见证:某全球TOP3电池企业因铜铝异种材料焊接良率不足,鑫晟为其定制梯度能量输出点焊机,通过分段式电流控制解决材料热膨胀差异问题,良率从92%提升至99.3%,年节省返工成本超500万元。

在汽车产业“轻量化、电动化、智能化”的趋势下,鑫晟智能以技术创新与定制化服务为核心,持续为行业提供高可靠焊接解决方案。无论是铜编织带的导电优化,还是传感器的微米级焊接,鑫晟用实力证明:专业,就是让每一处连接都无可挑剔。